Pourquoi choisir un engrenage hélicoïdal pour vos applications industrielles à forte charge ?

L’engrenage hélicoïdal représente une option adaptée aux transmissions mécaniques impliquant des sollicitations importantes dans le secteur industriel. Ses caractéristiques incluent une réduction du bruit et des vibrations, une certaine solidité structurelle, des possibilités variées en termes d’agencement et une durée de fonctionnement étendue. Même si son prix au départ peut s’avérer plus élevé et son entretien plus complexe, son efficacité sur la durée reste appréciée dans les installations qui privilégient la continuité d’activité et une certaine stabilité opérationnelle.

Avantages majeurs de l’engrenage hélicoïdal

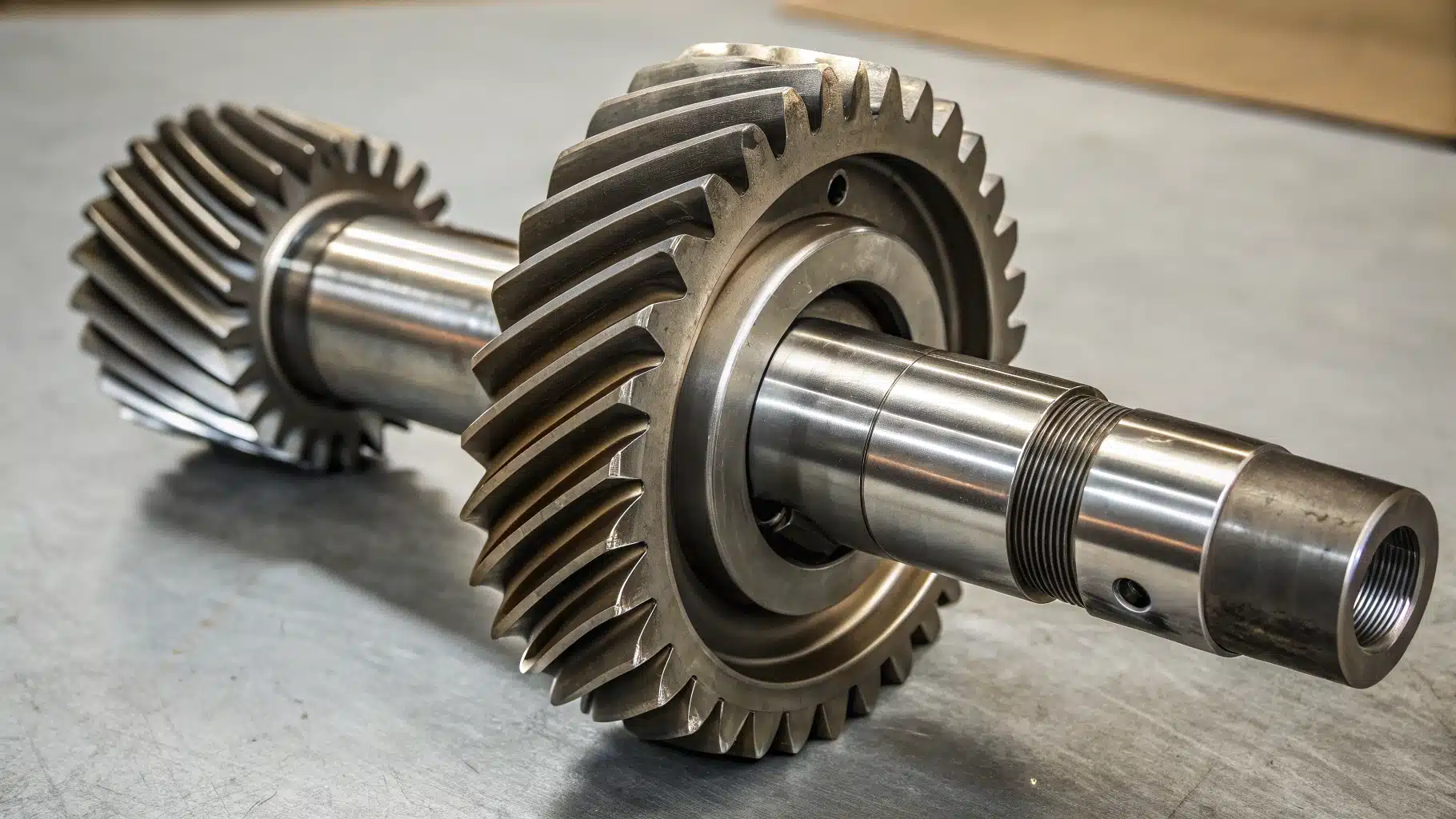

L’engrenage hélicoïdal, formé de dents inclinées en spirale, se distingue par sa géométrie qui favorise un contact progressif entre les dentures. Cette disposition permet un meilleur enchaînement du mouvement, limitant de manière significative la production de bruit et les secousses mécaniques pendant l’utilisation. Cette caractéristique est pertinente pour les zones de production où le niveau sonore, les conditions de travail et la régularité des équipements figurent parmi les préoccupations opérationnelles.

Contrairement à l’engrenage droit, qui fonctionne avec des impacts courts et directs entre les dents, l’engrenage hélicoïdal répartit l’effort sur plusieurs dents à chaque instant. Cela conduit à un fonctionnement globalement plus fluide, diminue le niveau d’usure et limite les ruptures prématurées. Cette tenue mécanique en fait un dispositif fréquemment intégré dans divers contextes industriels, comme la transformation des matières, le levage, les ateliers de machines lourdes, les systèmes de distribution ou l’industrie du papier.

Un autre élément à noter est la capacité d’adaptation de l’engrenage hélicoïdal : il peut transférer la force entre deux axes parallèles, mais aussi, sous certains paramètres, entre axes croisés ou perpendiculaires.[1] Cette adaptabilité permet de moduler les systèmes techniques en fonction des contraintes d’espace ou d’orientation mécanique propres à chaque site.

A lire : Vérin électrique : les clés pour intégrer cette solution dans vos systèmes automatisés

Témoignage d’utilisateur industriel

« Depuis l’intégration de l’engrenage hélicoïdal dans notre chaîne de production, nous avons remarqué une meilleure constance du matériel et une diminution des interruptions. L’ambiance sonore s’est aussi améliorée, ce qui a été bien perçu par nos équipes. »

— Responsable de maintenance, usine de fabrication lourde

Comparaison engrenage hélicoïdal vs engrenage droit

| Critère | Engrenage hélicoïdal | Engrenage droit |

|---|---|---|

| Bruit/Vibrations | Moins prononcés | Plus marqués |

| Tenue mécanique | Élevée | Modérée |

| Configurations possibles | Parallèles & axes non parallèles | Principalement parallèles |

| Prix à l’achat | Relativement élevé | Généralement modéré |

| Maintenance | Technique, demande des compétences spécifiques | Plus simple d’accès |

Innovations en matériaux et impacts

Les évolutions récentes concernant les matériaux utilisés pour fabriquer les engrenages hélicoïdaux ont contribué à renforcer leur qualité. L’emploi d’alliages métalliques améliorés, combiné aux traitements thermiques appliqués aux composants, amène une meilleure résistance au frottement prolongé et à l’effort répété. Cela permet aux engrenages d’être davantage utilisés dans des environnements où la rigueur des conditions de fonctionnement est importante.

La précision avec laquelle les dents de ces engrenages sont usinées, grâce à des méthodes de fabrication modernes, améliore la régularité du mouvement transmis. Plusieurs fabricants proposent désormais des engrenages traités ou façonnés avec un niveau de précision rapproché, compatible avec les attentes des systèmes industrialisés les plus récents.

Implications pour la gestion de projet et la maintenance

Intégrer un engrenage hélicoïdal dans une chaîne technique ou un système mécanisé implique une préparation en amont. Certains aspects doivent être intégrés à la réflexion lors de la sélection de l’équipement :

- Le prix de mise en place peut être supérieur à celui d’un engrenage plus classique, mais cela peut être contrebalancé par une baisse des arrêts liés à des défaillances.

- Un programme de maintenance anticipé est recommandé. Le personnel en charge doit bien connaître les consignes d’entretien propres à ce type de composant.

- Il convient de vérifier la facilité d’accès aux pièces de remplacement et la compétence des fournisseurs dans la mise à disposition de pièces techniques précises.

Former les équipes techniques à la manipulation de ces engrenages est important : une mauvaise installation ou une erreur d’ajustement peut compromettre leur bon fonctionnement. Une politique de suivi et d’apprentissage continue renforce la possibilité de maintenir une production sans interruption prolongée.

Ce type d’engrenage répartit le contact entre les dents sur plusieurs points à la fois, ce qui diminue les chocs générateurs de bruit.

Oui, selon les contraintes de l’installation. Contrairement à l’engrenage droit, sa conception peut autoriser ce type d’agencement.

Les matériaux utilisés influent sur la tenue dans le temps : ceux qui sont renforcés ou modifiés à chaud améliorent la résistance face aux frottements répétitifs.

Oui, la vérification et le réglage de ces composants nécessitent des connaissances spécifiques, mais ces procédures permettent généralement de prolonger leur bon fonctionnement.

Parce que, sur la durée, ils permettent de réduire les périodes d’arrêt, d’améliorer la constance de production et de maintenir les performances à un certain niveau.

L’engrenage hélicoïdal reste une solution pertinente lorsque les conditions d’exploitation sont relativement exigeantes. Son fonctionnement plus régulier, son agencement mécanique flexible et sa capacité à soutenir des efforts continus en font un composant couramment employé dans plusieurs activités techniques. Même si les efforts d’installation, les réglages et la surveillance qu’il demande peuvent paraître importants, bon nombre d’acteurs industriels y trouvent un intérêt durable. L’apport des matériaux récents et la montée en compétence des services de maintenance offrent des perspectives positives à ce type d’équipement pour la production future.

Sources de l’article :

- https://sti.eduscol.education.fr/fonctions-techniques-construction-mecanique-transmission-de-puissance-entre-arbres-paralleles/par-0

- https://www-sciencedirect-com.translate.goog/topics/engineering/helical-gears?_x_tr_sl=en&_x_tr_tl=fr&_x_tr_hl=fr&_x_tr_pto=rq

- https://gearsolutions-com.translate.goog/departments/tooth-tips/what-is-a-helical-gear/?_x_tr_sl=en&_x_tr_tl=fr&_x_tr_hl=fr&_x_tr_pto=rq